Úvod do Skrutkový hardvér Skrutkový hardvér je základnou súčasťou stavebných, výrobných a domácich majstrov. Zohráva kľúčovú úlohu pri bezpečnom spájaní materiálov, poskytuje štrukturálnu ...

ČÍTAJTE VIACSpoločnosť získala dva certifikáty systému manažérstva kvality ISO9001:2015 a IATF16949:2016.

V súčasnosti spoločnosť poskytuje služby pre Japonsko, Švédsko, Spojené štáty americké, Singapur, Malajziu, Hong Kong a deltu Perlovej rieky a mnohých ďalších zákazníkov, teraz sú hlavnými zákazníkmi: Japan Sharp (SHARP), Japan SMC, Japonsko Panasonic (Panasonic), švédsky automobil VOVOL atď., všetky investície do dlhodobého majetku vo výške viac ako 30 miliónov dolárov, vitajte priateľov zo všetkých oblastí života v továrni, aby ste navštívili, študovali, poradili a prišli! Vítame priateľov zo všetkých oblastí života, aby navštívili našu továreň, preskúmali, poradili sa a prišli k nám na spracovanie vzoriek.

Tešíme sa, že s vami nadviažeme dobré obchodné partnerstvo so vzájomnou dôverou a reciprocitou!

-

-

Úvod do Krížové skrutky s okrúhlou hlavou Krížové skrutky s okrúhlou hlavou sú typom spojovacieho prvku široko používaného v stavebníctve, strojárstve a priemyselných aplikáciách. Majú zao...

ČÍTAJTE VIAC -

Úvod do medených, oceľových a mosadzných matíc Matice sú základné spojovacie prvky používané v rôznych mechanických, elektrických a stavebných aplikáciách. Medzi najčastejšie používané materiály...

ČÍTAJTE VIAC -

Úvod do Skrutky z uhlíkovej ocele Skrutky z uhlíkovej ocele sú široko používané v stavebníctve, priemyselných strojoch a vysokovýkonných zostavách kvôli ich výnimočnej pevnosti, všestranno...

ČÍTAJTE VIAC

Na aké typy spojov sú vhodné kovové hmoždinky?

Kovové hmoždinky sú vhodné pre mnoho typov spojov. Tu sú niektoré bežné aplikácie a typy:

Polohovacie pripojenie: Kovové hmoždinky sa často používajú ako polohovacie časti na určenie relatívnej polohy medzi časťami. Zapadajú do otvorov pre hmoždinky, aby sa zabezpečilo presné zarovnanie a umiestnenie dielov pri montáži. Tento spôsob pripojenia je vhodný najmä pre aplikácie, ktoré vyžadujú presnú kontrolu polohy dielov.

Upevňovacie spoje: Kovové hmoždinky možno použiť aj na upevňovacie spoje na bezpečné spojenie dvoch alebo viacerých častí dohromady. Poskytujú dostatočnú upínaciu silu prostredníctvom uloženia s presahom alebo závitu, aby sa zabránilo uvoľneniu alebo odpadnutiu častí, keď sú vystavené vibráciám, nárazom alebo iným vonkajším silám.

Prenos síl a krútiacich momentov: Kovové hmoždinky môžu prenášať aj bočné sily alebo krútiace momenty. V niektorých mechanických prevodových systémoch sa ako prevodové prvky používajú hmoždinky na spojenie hriadeľov s ozubenými kolesami, spojkami a inými časťami. Môžu vydržať určité množstvo krútiaceho momentu a sily, čím zabezpečujú normálnu prevádzku prevodového systému.

Bezpečnostné zariadenia: V niektorých bezpečnostných zariadeniach sa kovové hmoždinky používajú ako diely prerušujúce preťaženie. Keď je systém vystavený nadmernému zaťaženiu alebo nárazu, hmoždinky sa zlomia alebo pretrhnú, aby chránili ostatné dôležité časti pred poškodením. Tento typ pripojenia sa často používa, aby sa zabránilo poškodeniu zariadenia alebo nehodám.

Spoje, ktoré vyžadujú častú demontáž: Kužeľová hmoždinka má kužeľovitosť 1:50 a má dobré samosvorné vlastnosti, preto je vhodná najmä pre spoje, ktoré vyžadujú častú demontáž a spätnú montáž. Kónická hmoždinka sa ľahko inštaluje a demontuje a viacnásobná montáž a demontáž neovplyvní jej presnosť polohovania a spoľahlivosť pripojenia.

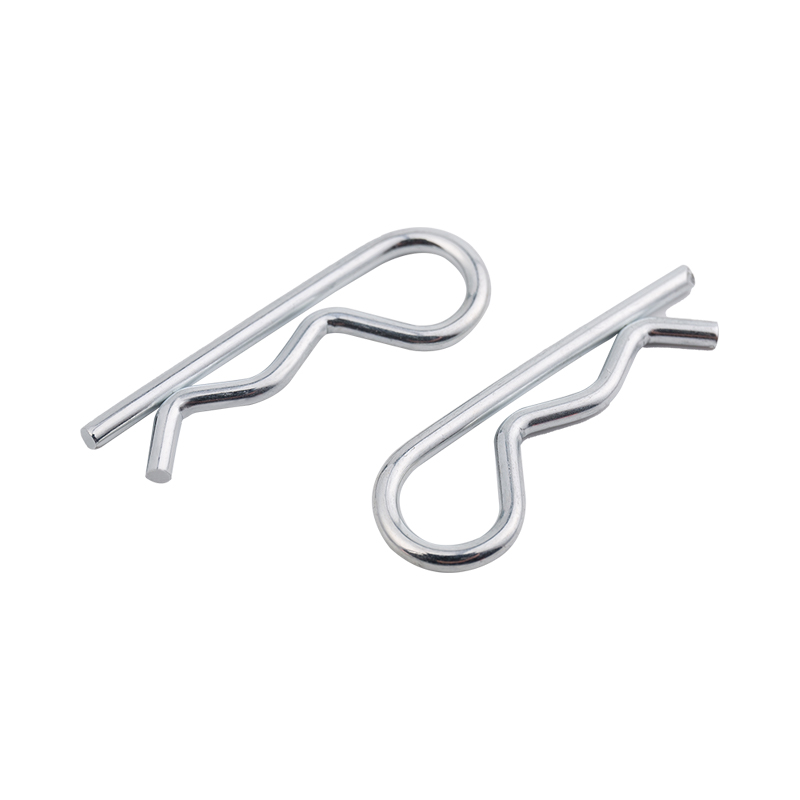

Špeciálne potreby pripojenia: Kovové hmoždinky môžu byť tiež prispôsobené pre špecifické potreby pripojenia. Napríklad štrbinová hmoždinka je typ hmoždinky široko používaný v mechanických a elektrických oblastiach pre aplikácie, kde je potrebné štrbinové časti spojiť a zaistiť. Okrem toho existujú aj iné typy kovových hmoždiniek, ako sú hmoždinky so závlačkou a hmoždinky s vnútorným závitom, ktoré spĺňajú rôzne špeciálne potreby spojenia.

Kovové hmoždinky sú vhodné pre mnoho typov spojov, vrátane polohovacích spojov, upevňovacích spojov, prenosu sily a krútiaceho momentu, bezpečnostných zariadení a spojov, ktoré sa často rozoberajú. V závislosti od konkrétneho scenára použitia a potrieb je možné zvoliť vhodný typ a špecifikáciu kovovej hmoždinky.

Aké faktory určujú rozmerovú presnosť kovových hmoždiniek?

Presnosť rozmerov kovových hmoždiniek je určená najmä nasledujúcimi faktormi:

Konštrukčné požiadavky: Presnosť rozmerov kovových hmoždiniek závisí najskôr od konštrukčných požiadaviek výrobku. Rôzne scenáre použitia majú rôzne požiadavky na rozmerovú presnosť kovových hmoždiniek. Dizajnéri nastavia rozsah tolerancie rozmerov kovových hmoždiniek na základe potrieb použitia a výkonnostných požiadaviek produktu.

Výber materiálu: Fyzikálne a mechanické vlastnosti materiálu majú určitý vplyv na rozmerovú presnosť kovových hmoždiniek. Rôzne materiály majú rôzne zmrštenie, tvrdosť a spracovateľské vlastnosti, čo ovplyvní rozmerové zmeny kovových hmoždiniek pri spracovaní a tepelnom spracovaní.

Výrobný proces: Výrobný proces je kľúčovým faktorom ovplyvňujúcim rozmerovú presnosť kovových hmoždiniek. Rezanie, brúsenie, vŕtanie a iné procesné operácie počas spracovania ovplyvnia veľkosť kovových hmoždiniek. Presnosť zariadenia na spracovanie, opotrebovanie nástroja a výber parametrov spracovania priamo ovplyvnia rozmerovú presnosť kovových hmoždiniek.

Tepelné spracovanie: Kovové hmoždinky často vyžadujú tepelné spracovanie počas výrobného procesu na zlepšenie ich mechanických vlastností alebo odstránenie zvyškového napätia. Faktory ako regulácia teploty, čas zdržania a rýchlosť chladenia počas procesu tepelného spracovania však budú mať vplyv na veľkosť kovových hmoždiniek, čo môže viesť k zmenám ich rozmerov.

Kontrola a meranie: Presnosť rozmerov kovových hmoždiniek je tiež potrebné overiť kontrolou a meraním. Presnosť meracieho zariadenia, presnosť meracej metódy a úroveň zručností meracieho personálu, to všetko ovplyvní výsledky merania, a tým aj rozmerovú presnosť kovových hmoždiniek.

Kontrola kvality: Systém kontroly kvality je nevyhnutný na zabezpečenie rozmerovej presnosti kovových hmoždiniek. Efektívny systém kontroly kvality môže zabezpečiť, že každý článok vo výrobnom procese kovových hmoždiniek spĺňa konštrukčné požiadavky, čím sa zabezpečí stabilita a spoľahlivosť jeho rozmerovej presnosti.

Presnosť rozmerov kovových hmoždiniek je ovplyvnená viacerými faktormi, ako sú požiadavky na dizajn, výber materiálu, výrobný proces, tepelné spracovanie, kontrola a meranie a kontrola kvality. Aby sa zabezpečilo, že rozmerová presnosť kovových hmoždiniek spĺňa konštrukčné požiadavky, tieto faktory musia byť počas výrobného procesu prísne kontrolované a musia byť prijaté účinné opatrenia na kontrolu kvality.